Intitulé : Caractérisation fine des performances adhésives de surfaces texturées par jet d’eau abrasif

Mots clefs : Mécanique, rupture, fissuration, adhésion / collage, usinage par jet d’eau abrasif, analyse de surface, modélisation

Contexte :

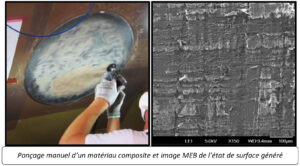

La réglementation impose aujourd’hui de limiter l’utilisation de produits chimiques potentiellement nocifs pour la santé et l’environnement. Cette démarche vertueuse est très impactante pour le secteur des adhésifs, peintures et revêtements car l’accroche des polymères sur les substrats nécessite la mise en œuvre de procédés de préparation de surface intégrant de tels produits (acides forts, chrome VI, solvants, …). Des développements importants ont donc été engagés pour proposer des méthodes de préparation de surface par voie physique (plasma, corona, laser, …) plutôt que chimique et/ou proposer des formulations compatibles avec la réglementation. Pour obtenir une adhésion forte, il est nécessaire de conférer à la surface une rugosité adaptée qui favorise l’ancrage mécanique du revêtement dans les aspérités de surface. Ceci est obtenu, par exemple, par ponçage, sablage, grenaillage pour les métaux ainsi que, spécifiquement pour les polymères et composites, par l’utilisation de tissus d’arrachage et de toiles de propreté. Ces procédés permettent par ailleurs de séparer les substrats de couches superficielles de faible cohésion. Néanmoins, ils restent complexes d’un point de vue hygiène et sécurité du fait de la génération importante de poussière et particules et de leur nécessaire collecte pour recyclage.

Dans ce cadre, le procédé d’enlèvement de matière par Jet d’Eau Abrasif (JEA) a été proposé comme alternative pour contrôler la texture et rugosité de surface. Ce procédé automatisé d’enlèvement de matière, couramment utilisé pour la découpe de plaques, est également aujourd’hui utilisé pour l’usinage non-débouchant et des développements sont en cours pour identifier, en fonction des classes de matériau, les paramètres-procédé permettant un enlèvement superficiel optimal de matière et ainsi maîtriser l’état de surface des pièces traitées. Ce travail est réalisé dans le cadre d’une thèse effectuée au sein de la société BAYAB Industries en collaboration avec les laboratoires ICA (Toulouse) et IRDL (Brest). Le procédé JEA présente principalement deux intérêts : en premier lieu, un meilleur contrôle des paramètres-procédé et une plage d’accélération des particules plus importante ; en second lieu, la présence du jet d’eau couplée à un système d’aspiration permet de contenir et récupérer les particules abrasives émises en vue de leur recyclage, ainsi que d’éventuelles poussières nocives, autrement volatiles. Le principe d’utilisation de cette technique pour un enlèvement superficiel de matière ayant été validé, nous souhaitons maintenant caractériser plus finement la topologie des surfaces obtenues et corréler ces informations avec les performances adhésives de la surface. C’est l’objectif principal du stage ici proposé.

Objectif :

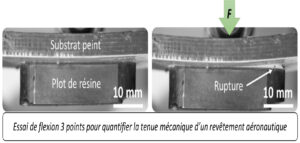

Afin de qualifier l’utilisation de la méthode de texturation par jet d’eau abrasif pour les procédés de collage et peinture, les travaux qui devront être conduits dans le cadre de ce stage consistent en la mise en place de tests permettant la caractérisation mécanique fine de l’accroche de polymères (peinture, adhésif) sur surfaces texturées par JEA. Plusieurs types de tests pourront être réalisés (tests d’arrachement de plot (pastillage), de cross-cut, de flexion 3 points, …) dont il conviendra d’évaluer la pertinence au moyen d’analyses et modélisations mécaniques pour révéler les performances adhésives de l’interface. Ces tests seront tout d’abord effectués sur des substrats modèles (métal et/ou polymère seuls) avant de les appliquer à des systèmes plus complexes (peintures multicouches sur substrat composite). Pour analyser les modes de rupture observés (faciès adhésif vs cohésif) en fonction des texturations réalisées et des modes de sollicitation appliqués, des analyses microscopiques seront effectuées en compléments pour caractériser plus en détail la morphologie de l’interface substrat / adhésif. Les moyens d’essai et d’analyse de la plateforme MASMECA seront mobilisés pour réaliser ces travaux effectués au laboratoire IRDL (Brest).

Profil :

Etudiant Ingénieur ou Master de formation polymères / composites / mécanique en fin de cursus. Le stagiaire devra disposer de connaissance dans le domaine de la mise en œuvre des polymères, leurs propriétés mécaniques et leur caractérisation. Des compétences dans le domaine de la modélisation mécanique et de la caractérisation matériaux (propriétés physico-chimiques, mécaniques) seront appréciées ou à développer.

Durée du stage : 5 à 6 mois

Lieu : Laboratoire IRDL, site de l’ENSTA Bretagne, Brest (29)

Début : flexible à partir du 1er février 2023

Gratification nette : 3,90€/h (soit environ 546€/mois)

Contacts :

Julien JUMEL : Professeur ENSTA Bretagne, IRDL – julien.jumel@ensta-bretagne.fr

Pierre FREQUELIN : Doctorant CIFRE, BAYAB Industries – p.frequelin@bayab.fr